- Konu Başlıkları

- Phase 1 : De l'Idée au Modèle Numérique (Conception et Modélisation)

- Analyse des Besoins et Spécifications Techniques

- Conception Assistée par Ordinateur (CAO) et Modélisation 3D

- Simulation et Optimisation (DFM, Analyses Structurelles)

- Phase 2 : Le Choix des Matériaux et des Technologies de Fabrication

- Critères de Sélection des Matériaux Industriels

- Impression 3D (Fabrication Additive) : Révolution du Prototypage et de la Petite Série

- Usinage CNC : Précision et Robustesse pour les Grandes Dimensions

- Techniques Complémentaires (Moulage, Thermoformage)

- Phase 3 : Fabrication Physique et Post-Traitement

- Lancement de la Production

- Finition et Assemblage

- Intégration Électronique et Mécanique (si applicable)

- Phase 4 : Contrôle Qualité Rigoureux et Validation

- Méthodes de Contrôle Dimensionnel et Visuel

- Tests Fonctionnels et de Performance (si applicable)

- Boucle de Rétroaction et Amélioration Continue

- Gestion de Projet : La Clé d'une Production Efficace

- Conclusion : La Précision au Service de l'Innovation Industrielle

Dans l'ingénierie et le développement de produits, les maquettes industrielles sont bien plus que de simples représentations visuelles. Ce sont des outils essentiels pour valider des concepts, tester des fonctionnalités, optimiser des designs et faciliter la communication entre les équipes. La création de ces modèles de haute précision est un processus complexe, exigeant rigueur technique et expertise. Comprendre chaque étape du processus de production de maquettes industrielles est fondamental pour les ingénieurs, les équipes de R&D et les chefs de projet souhaitant transformer efficacement une idée conceptuelle en un prototype ou un modèle physique tangible et fidèle.

Ce guide détaillé vous emmène au cœur de la fabrication de maquettes industrielles, en explorant les phases clés, les technologies impliquées, les matériaux utilisés et les contrôles qualité qui garantissent l'excellence du produit final.

[widget-132]

Phase 1 : De l'Idée au Modèle Numérique (Conception et Modélisation)

La première étape de tout projet de maquette industrielle est la transformation du concept initial en un modèle numérique précis. Cette phase est cruciale car elle pose les fondations de l'ensemble du processus.

Analyse des Besoins et Spécifications Techniques

Avant de dessiner la moindre ligne, une compréhension approfondie des besoins du client et des spécifications techniques est impérative. Il s'agit de définir l'objectif de la maquette (visualisation, test fonctionnel, vérification d'assemblage), son échelle, le niveau de détail requis, les contraintes budgétaires et les délais. Cette phase de dialogue permet de clarifier les attentes et d'établir un cahier des charges précis, garantissant que le produit final répondra parfaitement à son usage.

Conception Assistée par Ordinateur (CAO) et Modélisation 3D

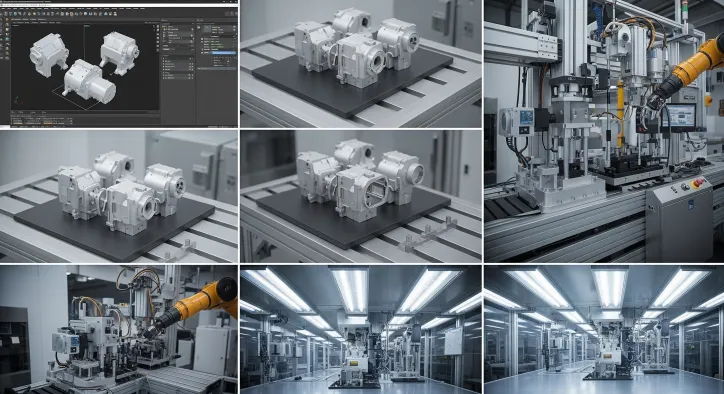

Une fois les spécifications établies, le concept est concrétisé sous forme numérique grâce à la conception 3D. Des logiciels de CAO (Conception Assistée par Ordinateur) de pointe sont utilisés pour créer un modèle tridimensionnel détaillé de la pièce ou de l'assemblage. Cette modélisation permet d'explorer différentes configurations, de vérifier les tolérances et d'anticiper les défis de fabrication. Pour les projets plus complexes nécessitant une reproduction fidèle de la réalité, la rétro-ingénierie à partir de scans 3D de pièces existantes peut également être employée.

Simulation et Optimisation (DFM, Analyses Structurelles)

Le modèle 3D n'est pas qu'un simple dessin ; il devient un terrain d'expérimentation virtuel. Des outils de simulation avancés (FEM - Finite Element Method, CFD - Computational Fluid Dynamics) peuvent être utilisés pour analyser les performances structurelles, thermiques ou fluidiques de la maquette, notamment si elle doit être fonctionnelle. Cette étape permet d'optimiser le design pour la fabricabilité (DFM - Design for Manufacturability), d'identifier et de corriger les problèmes potentiels avant la production physique, réduisant ainsi les risques et les coûts.

Phase 2 : Le Choix des Matériaux et des Technologies de Fabrication

La sélection des matériaux et de la technologie de production est une décision interdépendante, guidée par les exigences du modèle numérique et l'objectif final de la maquette.

Critères de Sélection des Matériaux Industriels

Le choix du matériau dépend de nombreux facteurs : les propriétés mécaniques requises (résistance, rigidité, flexibilité), l'esthétique (couleur, texture, transparence), les contraintes environnementales (température, humidité, UV), le poids, et bien sûr, le budget. Les matériaux les plus courants incluent une variété de plastiques techniques, de résines, de métaux, de mousses et de composites, chacun offrant des caractéristiques uniques.

Impression 3D (Fabrication Additive) : Révolution du Prototypage et de la Petite Série

La fabrication additive, plus connue sous le nom d'impression 3D, a révolutionné la production de maquettes industrielles. Elle permet de créer des géométries extrêmement complexes directement à partir du modèle 3D. Différentes technologies sont utilisées en fonction des besoins :

- FDM (Fused Deposition Modeling) : Pour des prototypes rapides et des pièces fonctionnelles en thermoplastiques (PLA, ABS, PETG).

- SLA (Stéréolithographie) et DLP (Digital Light Processing) : Offrent une haute résolution et des surfaces lisses, idéales pour les maquettes détaillées et les prototypes visuels en résine.

- SLS (Selective Laser Sintering) : Produit des pièces robustes et fonctionnelles en poudre de nylon, sans nécessiter de supports.

- PolyJet : Permet d'imprimer des pièces multi-matériaux et multi-couleurs avec une grande précision.

L'impression 3D est particulièrement adaptée pour le prototypage industriel, la validation de design et la production de petites séries. Pour en savoir plus sur les différentes applications, consultez notre article sur la production de dummy et de maquettes.

Usinage CNC : Précision et Robustesse pour les Grandes Dimensions

Le fraisage CNC (Commande Numérique par Ordinateur) est une méthode soustractive qui retire de la matière d'un bloc solide pour créer la forme désirée. Il est privilégié pour les pièces de grande taille, les matériaux robustes comme les métaux (aluminium, acier), les bois denses ou les mousses techniques. Le CNC offre une précision et une robustesse dimensionnelle exceptionnelles, essentielles pour les maquettes industrielles fonctionnelles ou les prototypes de grandes dimensions.

Techniques Complémentaires (Moulage, Thermoformage)

En complément des technologies numériques, des méthodes traditionnelles ou hybrides peuvent être employées. Le moulage, par exemple, est idéal pour la production de séries de maquettes identiques à partir d'un modèle maître. Le thermoformage est utilisé pour créer des formes légères et creuses à partir de feuilles de plastique chauffées. La combinaison judicieuse de ces techniques permet d'atteindre le meilleur compromis entre coût, qualité et délai.

Phase 3 : Fabrication Physique et Post-Traitement

Une fois le matériau et la technologie choisis, le processus de fabrication physique commence, suivi des étapes cruciales de finition.

Lancement de la Production

Les fichiers 3D sont préparés pour la machine de production (slicing pour l'impression 3D, génération de parcours d'outils pour le CNC). Les machines sont calibrées, le matériau est chargé, et la fabrication commence. Cette étape est généralement automatisée, mais une surveillance humaine est nécessaire pour garantir le bon déroulement et réagir à d'éventuels imprévus.

Finition et Assemblage

Après la fabrication brute, les pièces subissent un post-traitement pour atteindre le niveau de qualité et d'esthétique requis. Cela peut inclure :

- Nettoyage : Retrait des supports d'impression ou des résidus de matériau.

- Ponçage et Polissage : Pour lisser les surfaces et éliminer les marques de couches ou d'outils.

- Peinture et Traitement de Surface : Application de couches de finition (peinture, vernis, métallisation) pour l'aspect final et la protection.

- Assemblage : Les différentes pièces sont assemblées, souvent avec une ingénierie de précision, pour former la maquette complète. Cela peut impliquer des vissages, collages, ou l'intégration de mécanismes.

Intégration Électronique et Mécanique (si applicable)

Pour les maquettes fonctionnelles ou interactives, cette phase inclut l'intégration de composants électroniques (éclairage LED, capteurs, écrans), de systèmes mécaniques (moteurs, engrenages) ou de circuits pneumatiques/hydrauliques. Cette étape requiert une expertise multidisciplinaire pour assurer le bon fonctionnement de tous les éléments.

Phase 4 : Contrôle Qualité Rigoureux et Validation

La qualité est primordiale dans la production de maquettes industrielles. Cette phase finale garantit que le produit livré est conforme aux spécifications.

Méthodes de Contrôle Dimensionnel et Visuel

Chaque maquette est soumise à un contrôle qualité exhaustif. Des outils de mesure de précision (pieds à coulisse, scanners 3D, CMM - Coordinate Measuring Machines) sont utilisés pour vérifier les dimensions, les tolérances et la géométrie par rapport aux fichiers CAO originaux. Un examen visuel minutieux est également effectué pour s'assurer de l'absence de défauts de surface, de peinture ou d'assemblage.

Tests Fonctionnels et de Performance (si applicable)

Pour les maquettes destinées à des tests fonctionnels, des essais spécifiques sont menés pour valider leurs performances. Cela peut inclure des tests de résistance, de mouvement, d'étanchéité ou de comportement dans des conditions simulées. Les résultats sont documentés et comparés aux attentes initiales.

Boucle de Rétroaction et Amélioration Continue

Les retours clients et les enseignements tirés de chaque projet sont précieux. Ils alimentent une boucle d'amélioration continue, permettant d'affiner les processus, d'optimiser les choix de matériaux et de garantir une qualité toujours croissante pour les futures productions.

Gestion de Projet : La Clé d'une Production Efficace

Au-delà des étapes techniques, une gestion de projet efficace est essentielle pour la réussite d'une production de maquettes industrielles. Cela inclut une planification détaillée, un suivi rigoureux des délais, une communication transparente avec le client et une capacité à s'adapter aux imprévus. Une coordination fluide entre la conception, la fabrication et le contrôle qualité assure que les objectifs sont atteints dans le respect du budget et du calendrier. Une bonne gestion impacte aussi directement le prix des maquettes en optimisant les ressources et en évitant les surcoûts.

Conclusion : La Précision au Service de l'Innovation Industrielle

Le processus de production de maquettes industrielles est une synergie complexe entre l'art du design, la science des matériaux et la maîtrise des technologies de fabrication. Chaque étape, de la conception numérique à la validation finale, est cruciale pour transformer des idées sophistiquées en modèles physiques fidèles et fonctionnels. C'est cette rigueur et cette approche structurée qui permettent aux entreprises d'innover, de tester et de présenter leurs concepts avec une clarté et une précision inégalées.

L'expertise technique et l'engagement envers la qualité sont les piliers de cette industrie. En comprenant les rouages de ce processus, les professionnels peuvent mieux apprécier la valeur d'une maquette industrielle bien conçue et fabriquée, un atout indispensable pour le développement produit et la prise de décision stratégique.